Le prototypage de moules d’injection plastique représente un enjeu majeur pour l’industrie moderne. Selon les données sectorielles, le marché mondial des plastiques techniques devrait croître de 5,2% annuellement jusqu’en 2030, alimenté par les besoins croissants de l’automobile et de l’électronique. Cette dynamique impose une approche rigoureuse du développement, où chaque étape compte pour garantir la viabilité industrielle. Comment optimiser vos coûts de développement tout en conservant la qualité requise ?

Pourquoi développer des prototypes de moules destinés à l’injection de matières plastiques ?

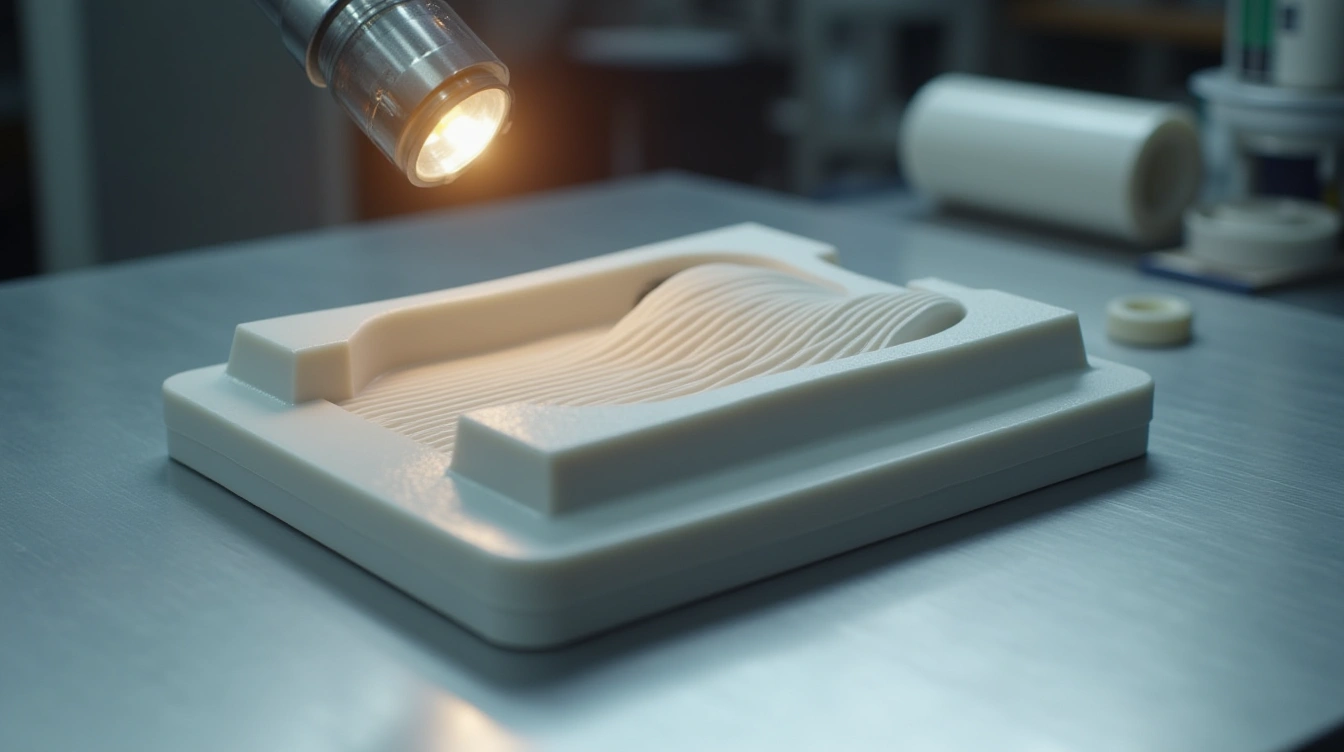

Le prototypage de moules représente une étape stratégique cruciale dans le développement de produits plastiques. Cette phase permet de valider la conception théorique avant d’engager des investissements considérables dans la production série.

A lire en complément : Optimiser vos déplacements professionnels avec un consultant expert

La validation précoce des concepts constitue le premier avantage majeur. Grâce au prototype, les équipes techniques peuvent identifier les défauts de conception, optimiser les géométries complexes et s’assurer que le produit final répondra aux spécifications attendues. Cette approche préventive évite les modifications coûteuses sur des moules de production définitifs.

Sur le plan financier, le prototypage réduit considérablement les risques économiques. Plutôt que d’investir directement dans un moule de série représentant plusieurs dizaines de milliers d’euros, les entreprises peuvent tester leur concept avec un budget maîtrisé et ajuster leur stratégie en conséquence.

Avez-vous vu cela : Quels services de gestion de la chaîne d’approvisionnement sont adaptés aux entreprises agroalimentaires?

L’optimisation des paramètres d’injection constitue également un bénéfice technique essentiel. Le prototype permet de déterminer les températures optimales, les pressions appropriées et les cycles de refroidissement nécessaires pour obtenir des pièces de qualité constante lors de la production industrielle. Pour plus d’infos, rendez-vous sur : https://www.jmd-cfao.com/moule/.

Quels matériaux choisir pour votre prototype de moule ?

Le choix du matériau pour votre prototype de moule influence directement la qualité des pièces produites, les coûts et les délais de fabrication. Chaque matériau présente des caractéristiques spécifiques adaptées à différents contextes de production.

Voici les principales options disponibles selon vos besoins :

- Aluminium : Idéal pour les séries courtes (500 à 10 000 pièces). Usinage rapide, excellente conductivité thermique, coût modéré. Parfait pour valider la géométrie avant le moule de production.

- Acier traité P20 : Recommandé pour 10 000 à 50 000 pièces. Résistance accrue à l’usure, finition de surface supérieure. Investissement plus élevé mais durabilité garantie.

- Résines techniques : Solution économique pour validation de concept (moins de 500 pièces). Délais ultra-courts, coûts réduits, mais durée de vie limitée.

- Acier inoxydable : Réservé aux prototypes haute performance. Résistance chimique excellente, adapté aux matières corrosives ou hautes températures.

Les critères de sélection dépendent du volume prévu, de la complexité géométrique, du budget disponible et des propriétés du plastique à injecter.

Comment optimiser la conception de ces prototypes industriels ?

L’optimisation d’un prototype de moule commence par une analyse minutieuse des flux de matière plastique. Cette étape détermine la trajectoire que suivra le polymère fondu dans la cavité, influençant directement la qualité finale de la pièce. Les ingénieurs étudient les zones de convergence et de turbulence pour éviter les défauts visuels et structurels.

Le positionnement des points d’injection représente un choix stratégique crucial. Ces emplacements conditionnent la répartition homogène de la matière et minimisent les lignes de soudure. Une mauvaise localisation peut générer des contraintes internes qui fragilisent la pièce ou créent des déformations visibles.

La gestion thermique du moule nécessite une attention particulière lors du prototypage. Les circuits de refroidissement doivent assurer une extraction uniforme de la chaleur pour contrôler le retrait et prévenir le gauchissement. Cette phase d’optimisation permet d’anticiper les déformations avant la production série.

Les logiciels de simulation numérique et les outils CAO spécialisés transforment cette approche traditionnelle. Ces technologies permettent de tester virtuellement différentes configurations, réduisant considérablement les itérations physiques et accélérant le processus de développement.

Les étapes clés du processus de fabrication

La fabrication d’un prototype de moule suit un processus rigoureux qui débute par l’analyse approfondie du cahier des charges. Cette première phase permet d’identifier les contraintes techniques, les tolérances requises et les spécificités du produit final à obtenir.

L’étape d’usinage constitue le cœur du processus. Les blocs d’acier ou d’aluminium sont transformés avec précision grâce à des machines-outils haute performance. Chaque surface, chaque cavité et chaque canal d’injection sont usinés selon les plans techniques validés lors de la conception.

L’assemblage des différents éléments suit l’usinage. Les parties fixes et mobiles du moule sont ajustées avec minutie. Cette phase critique détermine la qualité finale du prototype et nécessite un savoir-faire technique confirmé.

La mise au point représente l’étape finale avant validation. Des tests itératifs permettent d’affiner les paramètres d’injection : température, pression et temps de cycle. Ces essais successifs garantissent l’obtention de pièces conformes aux spécifications techniques demandées.

Coûts et délais : ce qu’il faut anticiper pour votre projet

La fabrication d’un prototype de moule d’injection plastique représente un investissement significatif dont le montant varie considérablement selon plusieurs critères techniques. La complexité géométrique constitue le premier facteur déterminant : un moule simple avec des formes droites coûtera entre 3 000 et 8 000 euros, tandis qu’un moule complexe avec contre-dépouilles et géométries sophistiquées peut atteindre 15 000 à 25 000 euros.

Le choix des matériaux influence directement le budget de votre projet. Un acier standard P20 reste économique pour les prototypes, mais l’utilisation d’aciers traités ou d’alliages spéciaux peut doubler la facture matière. Les tolérances dimensionnelles requises jouent également un rôle crucial : des tolérances serrées nécessitent des usinages de précision et des contrôles supplémentaires qui impactent les coûts.

Concernant les délais, comptez généralement 4 à 8 semaines pour un prototype standard. Cette durée inclut la conception 3D, l’usinage et les essais préliminaires. Les projets urgents peuvent être accélérés moyennant un surcoût de 20 à 30%, tandis que les volumes de test importants allongent naturellement la phase de validation.

Questions fréquentes sur le prototypage de moules

Combien coûte la fabrication d’un prototype de moule pour injection plastique ?

Le coût varie de 5 000 à 25 000 euros selon la complexité. Les facteurs déterminants incluent les dimensions, le nombre d’empreintes, la précision requise et les matériaux choisis.

Quels sont les délais pour créer un prototype de moule d’injection plastique ?

Comptez entre 3 à 8 semaines selon la complexité du projet. Ce délai inclut la conception CAO, l’usinage, l’assemblage et les tests de validation fonctionnelle.

Quelles sont les étapes de conception d’un prototype de moule plastique ?

Les étapes comprennent l’analyse du besoin, la conception 3D, la simulation d’injection, l’usinage des pièces, l’assemblage et les essais de validation avant livraison.

Comment choisir les matériaux pour un prototype de moule d’injection ?

Privilégiez l’acier traité pour la durabilité ou l’aluminium pour la rapidité. Le choix dépend du volume de production prévu et des contraintes thermiques.

Quelle est la différence entre un prototype et un moule de production final ?

Le prototype valide le concept avec des matériaux économiques. Le moule de production utilise des aciers haute performance pour une durée de vie extended.

Quel accompagnement technique proposent les experts du secteur ?

Les spécialistes offrent un suivi complet : analyse de faisabilité, optimisation des formes, conseils matériaux et support technique durant les phases de test et validation.